加工削減

ロストワックスが最も効果を発揮するのは、機械加工を削減することによるコストダウンです。

最終製品に近い形状にできあがったロストワックス品は、加工時間・加工工数を大幅に削減できます。

最終製品に近い形状にできあがったロストワックス品は、加工時間・加工工数を大幅に削減できます。

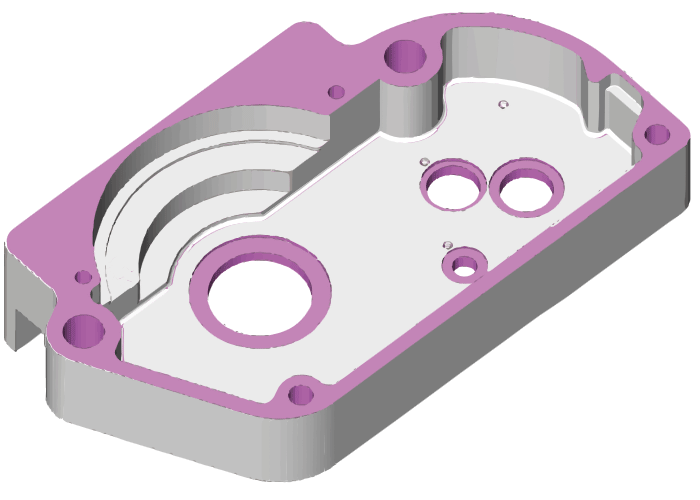

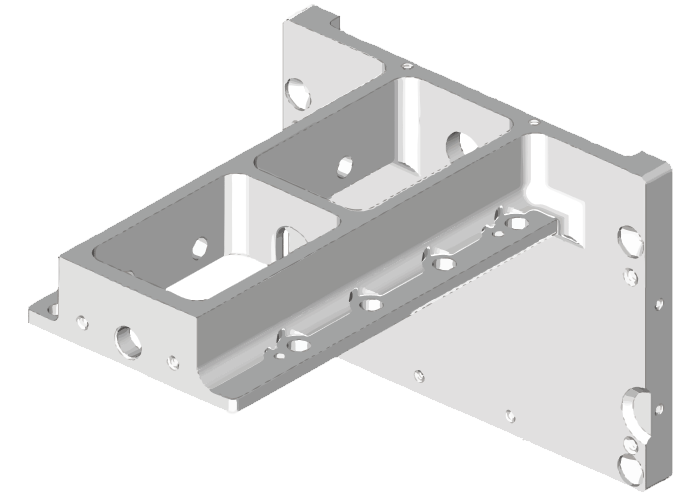

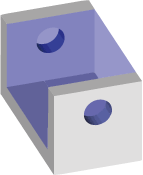

【削り出し】

削り出しでは材料の多くが無駄になる場合があります。

左の様な製品では材料の 色部分約80%を削り取ることになります。

左の様な製品では材料の 色部分約80%を削り取ることになります。

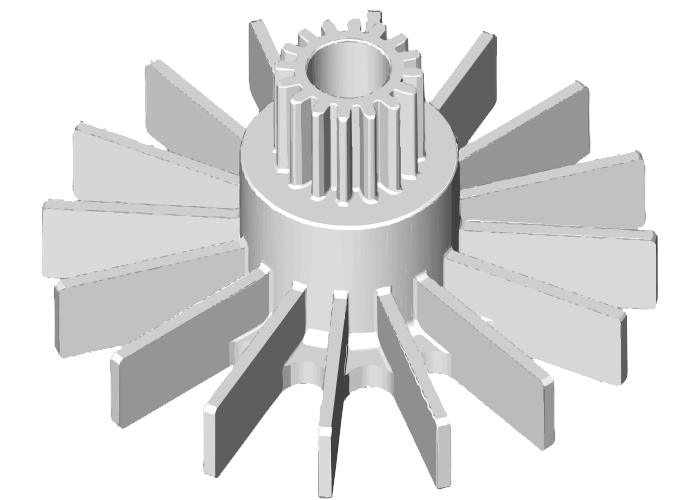

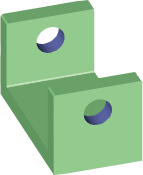

【ロストワックス】

ロストワックスは大幅なコストダウンを図ることができます。

削り代は通常0.5mm程度で、必要な箇所を最小限の量だけ加工します。

削り代は通常0.5mm程度で、必要な箇所を最小限の量だけ加工します。

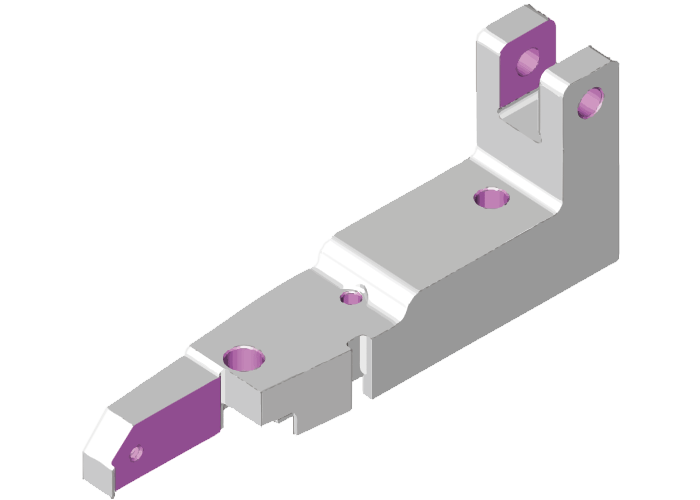

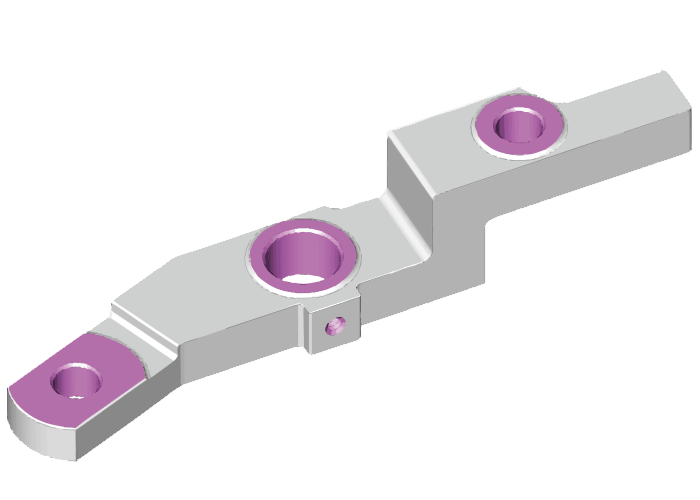

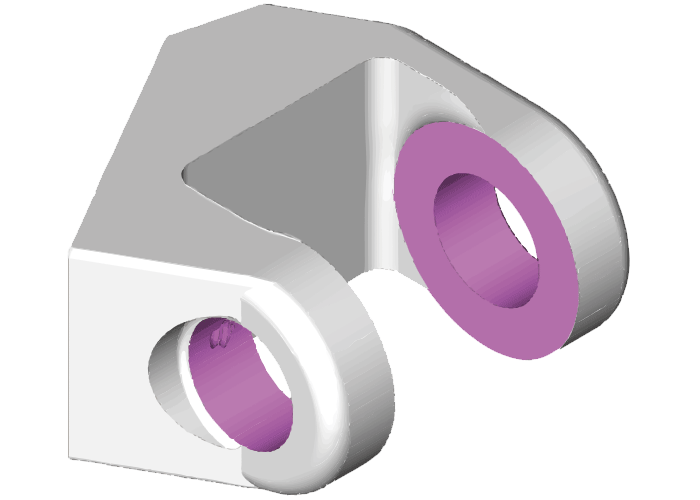

一体化

加工削減と並びロストワックスがその効果を大きく発揮するのが、複数部品の一体化です。

コストダウンのみならず、製品機能の向上が図れる可能性があります。

コストダウンのみならず、製品機能の向上が図れる可能性があります。

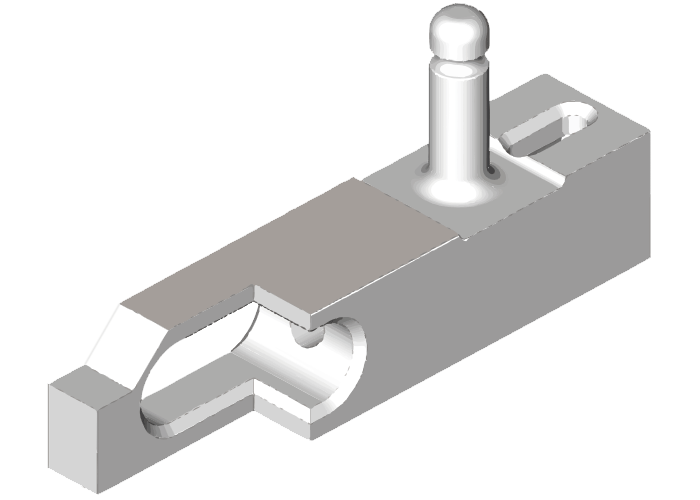

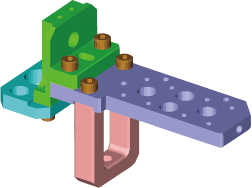

【削り出し+ネジ止め】

4つの部品をネジ止め組立するには、各部品の取付面に位置決め用の高精度な加工が必要となりコスト高となっていました。

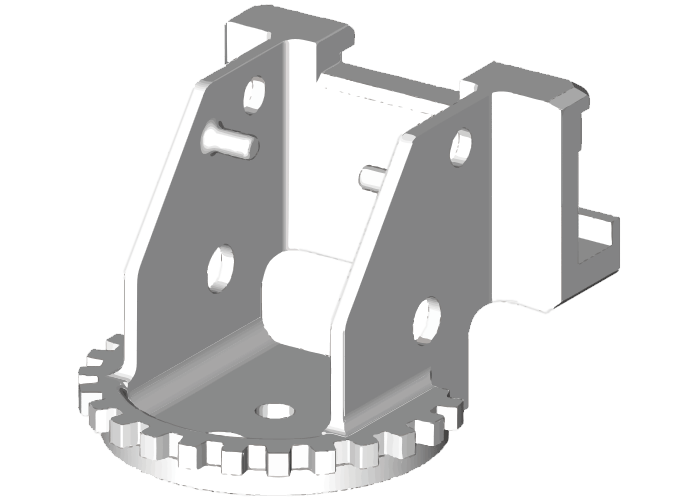

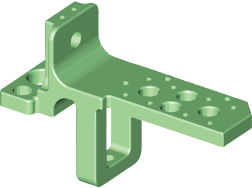

【ロストワックス】

ロストワックスで一体化することにより機械加工箇所が削減できコストダウンが可能です。

さらに・・・

・部品管理費の削減

・組立工程の削減

・集積誤差が無くなり精度が安定

・ネジ止め部分の強度アップ

を図ることができます。

さらに・・・

・部品管理費の削減

・組立工程の削減

・集積誤差が無くなり精度が安定

・ネジ止め部分の強度アップ

を図ることができます。